引言

TC4鈦合金(Ti-6Al-4V)作為α+β雙相鈦合金的典型代表,憑借其高比強度、優異的耐腐蝕性及高溫穩定性,已成為航空航天、高端醫療植入體等領域的關鍵材料[1]。尤其在航空發動機高壓壓氣機盤、火箭燃料薄壁儲艙等構件中,對TC4鈦合金管件的精度與性能要求日益嚴苛,而熱旋壓成形技術因其漸進式局部變形的特點,成為實現高精度薄壁管制造的核心工藝[2]。

雖然TC4鈦合金因諸多優點在航空航天、能源動力等高端制造領域占據重要地位,但其高溫旋壓成形過程面臨顯著技術挑戰。一方面,TC4鈦合金高溫流變行為極為復雜,在600℃~750℃溫度區間內,動態再結晶與加工硬化的競爭機制尤為突出[3-6]。這種競爭機制直接影響材料的流動性,使得材料在高溫塑性變形過程中的變形均勻性難以控制,顯著增加了成形難度[7]。另一方面,該合金對工藝參數具有高度敏感性,旋輪幾何參數(如成形角)、運動參數(如進給率)與變形參數(如減薄率)間的耦合作用,極易誘發裂紋、起皺及截面失圓等缺陷[8-11]。目前關于TC4鈦合金高溫旋壓工藝的研究仍存在局限性,現有成果多聚焦單一參數優化或常溫成形工藝,缺乏對多參數協同優化的系統性研究,難以滿足高溫旋壓工藝實際工程應用需求。因此,深入探究TC4鈦合金高溫旋壓過程的變形機理與工藝優化方法,對突破其工程化應用瓶頸具有重要意義。

近年研究雖取得部分進展,如邵玉林等[12]通過建立了TA1薄壁錐形件結構旋壓加工過程的有限元模型,研究了TA1錐形件旋壓過程的金屬塑性變形行為。鄭幫智等[13]通過數值仿真方法研究了成形溫度、主軸轉速、進給速度等工藝參數對TC4鈦合金成形的影響。歐陽德來等[14]通過將晶體塑性滑移模型嵌入仿真模型中,對TC21鈦合金筒形件旋壓織構演變進行了研究。PANJQ等[15]根據熱平面應變壓縮的實驗結果建立了內部狀態變量模型,以預測合金在熱旋壓過程中的微觀組織演變。HOSEINISMJ等[16]研究了旋壓過程中成形方向改變對力學性能、微觀結構、織構和各向異性的影響。但針對TC4鈦合金高溫多參數協同優化的研究仍存在不足。

為此,本文提出一種實驗-仿真協同策略:首先通過高溫拉伸實驗建立TC4鈦合金的本構關系;進而構建強力旋壓多體動力學有限元模型,系統量化旋輪成形角(10°~19°)、進給率(0.1mm/r~0.4mm/r)和減薄率(20%~35%)對三向應力/應變分布的影響;最終基于應力極值與成形穩定性確定最優參數組合。本研究旨在為高可靠性TC4鈦合金管件熱旋壓制造提供理論支撐與工藝參考。

1、材料與方法

1.1實驗材料

本研究所使用的材料為TC4鈦合金,其化學成分見表1[17]。為了更好的描述材料變形行為,通過Gleeble3800熱模擬試驗機,對TC4鈦合金進行高溫單軸拉伸實驗。根據GB/T228.1-2021,設計拉伸試樣,并在溫度分別為600℃、650℃、700℃、750℃,應變率分別為\(0.01s^{-1}\)、\(0.1s^{-1}\)、\(1s^{-1}\)時進行拉伸,最后獲得了TC4不同應變率、不同溫度時的真應力-應變曲線,如圖1所示。

表1 TC4鈦合金化學成分(質量分數)

| 元素 | % | % |

| Al | 5.5~6.8 | 0.1 |

| V | 3.5~4.5 | 0.05 |

| Fe | 0.3 | 0.01 |

| O | 0.2 | 89~90 |

| Si | 0.15 | 0.5 |

1.2有限元模型建立

利用Abaqus/Explicit軟件建立單輪強力旋壓有限元模型,其中包括旋輪、芯軸、管坯和推料環4部分,如圖2所示。為了節約計算成本,旋輪、芯軸和推料環為剛體,管坯為可變形體。管坯共劃分135360個單元,并利用ArbitraryLagrangianEulerian(ALE)自適應網格技術,對此區域的網格進行重構,以改善旋壓過程中的網格質量。采用庫倫摩擦方程來描述旋輪與管坯間摩擦行為,摩擦因數設為0.7[18]。管坯及旋壓模具基本外形參數見表2。

表2模型外形基本參數

| 參數 | 數值 |

| 管坯外徑/mm | 32 |

| 管坯內徑/mm | 28 |

| 芯軸外徑/mm | 28 |

| 旋輪直徑/mm | 25 |

| 旋輪成形角/(°) | 24 |

1.3仿真實驗方案

工藝參數對旋壓加工過程有著重大的影響,如進給率、減薄率過大或過小時,旋壓件都有可能產生裂紋,甚至是發生斷裂,而旋輪成形角選擇不當亦會產生不良效果。因此,選用旋輪成形角、進給率、減薄率3個參數對TC4鈦合金管變化過程進行研究。以成形角10°、進給率0.1mm/r、減薄率20%作為基礎工藝參數,在此基礎上設計單因素變量實驗。通過系統改變各工藝參數,利用有限元仿真技術對管材單輪減薄旋壓成形過程進行全流程模擬,探究各參數對成形質量的影響規律,進而確定TC4鈦合金管材旋壓的最優工藝參數組合。各工藝參數設計值如表3所示。

表3各工藝參數設計值

| 成形角/(°) | 10 | 13 | 16 | 19 |

| 進給率/(mm?r?1) | 0.1 | 0.2 | 0.3 | 0.4 |

| 減薄率/% | 20 | 25 | 30 | 35 |

2、結果與討論

2.1有限元模型有效性驗證

在旋壓仿真中,采用質量縮放功能以減少模型的計算時間,提高模型分析效率。但是需要滿足的條件是,在大部分仿真時間區域內,動能與內能之比不超過5%,否則認為模型失真[19-21]。

圖3為仿真過程中動能和內能比值隨時間變化的曲線。從圖3中可以看出:在0~0.25s時間內,動能與內能之比迅速增加至20%,后又迅速下降至0.9%。這是由于仿真起始時,旋輪與管坯未直接接觸,此時模型內能較少。當旋輪與管坯接觸后,動能/內能值迅速升高。在1s~16.4s時間內,動能/內能值趨于穩定,保持在1%左右,小于所要求的5%,確保仿真過程的準靜態特性,從而保證仿真結果的準確性和可靠性。

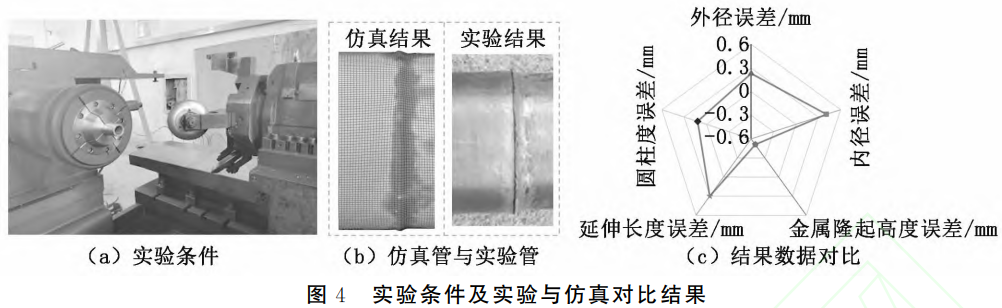

圖4為實驗結果與仿真結果對比圖。從圖4中可以發現:實驗結果與仿真結果各項誤差較小,吻合度良好。綜上分析得出所建立的有限元模型是有效的,可應用于探究TC4管在旋壓過程中的變形行為。

2.2旋壓過程分析

圖5為軋制溫度650℃,成形角10°、進給率0.1mm/r、減薄率20%時的仿真過程。圖5(a)為仿真初始階段,旋輪繞中心軸線旋轉,但此時旋輪與管坯并未接觸,管坯應力均為零;隨著旋輪的進給,旋輪與管坯開始接觸,管坯金屬在旋輪的作用下發生變形,并在旋輪前進方向產生隆起,管坯材料在接近旋輪附近產生應力,應力主要集中在旋輪下方,如圖5(b)所示。這是由于壓下量的存在,旋輪對管坯產生了擠壓作用,致使旋輪下方金屬發生劇烈的塑性變形。旋輪繼續做進給運動,應力區擴散至整個管坯,應力最大區域還是集中在旋輪下方,且穿透管坯,致使管坯內壁金屬也發生變形,進入旋壓軋制穩定階段,如圖5(c)所示。

2.3旋輪成形角對三向應力的影響

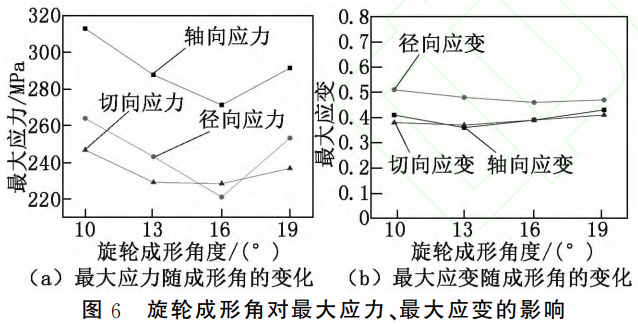

圖6為管坯三向最大應力和最大應變隨旋輪成形角的變化規律。從圖6(a)中可以看出:三向應力隨著旋輪成形角的增大先減小后增大,在旋輪成形角為16°時均達到了最小值;軸向應力普遍大于徑向應力和切向應力,這是因為所仿真的單輪強力旋壓為反旋壓工藝,致使軸向力遠大于其他兩向的力,從而導致在相同工藝參數下,軸向應力大于其他兩向應力。

從圖6(b)中可以看出:軸向應變大致隨著旋輪成形角的增大而減小,切向應變和徑向應變隨旋輪成形角的增大而減小,且徑向應變大于軸向應變和切向應變,但整體變化趨勢比較緩慢。這是由于在旋壓過程中,金屬主要變形方向為徑向壓縮,其次是軸向延伸和切向的變形,所以導致了徑向的應變大于其他兩個方向的應變。綜上可以看出,當成形角為16°時,金屬流動性最好,成形效果最優。

2.4進給率對三向應力的影響

其他條件不變的情況下,進給率分別取0.1mm/r、0.2mm/r、0.3mm/r、0.4mm/r時,最大應力和最大應變隨其的變化規律如圖7所示。從圖7(a)可以看出:隨著進給率的增加,三向應力都隨之增大,且軸向應力大于其他兩向應力。這是由于隨著進給率的增加,單位時間內參與變形的金屬增多,三向變形力隨之增大,進而導致三向變形應力也隨之增加。又由于軸向變形力遠大于其他兩向,故導致軸向應力顯著高于其他兩向應力。

從圖7(b)可以看出:隨著進給率的增加,三向應變先減小后增大,在進給率為0.2mm/r時,都同時達到了最低值。應變數值小說明金屬材料在流動變形過程中更均勻、穩定,不易出現起皺、開裂、扭曲等成形缺陷,所以最優進給率為0.2mm/r。

2.5減薄率對三向應力的影響

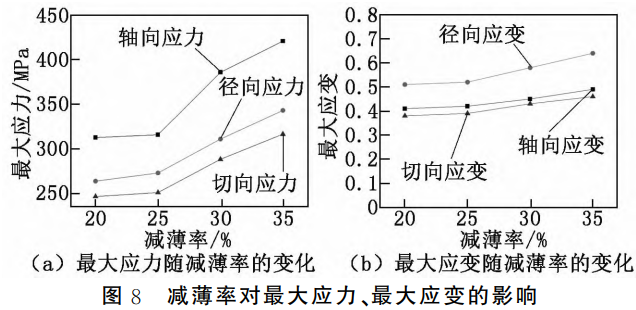

圖8為減薄率對最大應力、最大應變的影響規律。從圖8(a)和圖8(b)可以看出:隨著減薄率的增加,三向應力與三向應變都隨之增大,且軸向應力大于其他兩向應力。這是由于隨著減薄率的增加,旋輪在單位時間內所碾軋的金屬量增多,金屬變形量增大,從而導致三向應力與三向應變都隨之增大。從圖8中還可以看出減薄率在20%~25%之間時,三向應力與三向應變的增加速率小于減薄率在25%~35%之間的增加速率。盡管低應力應變值有利于成形質量,但會降低成形效率。所以在討論的范圍內,減薄率為25%時,其兼顧了成形質量和成形速度,故為最佳參數。

3、結論

(1)實驗與仿真結果吻合良好,驗證了模型對變形行為預測的可靠性。

(2)三向應力值隨成形角增大呈先降后升趨勢(16°時最小),并隨進給率與減薄率增加而單調遞增。

(3)綜合成形質量與效率,確定TC4鈦合金管材熱旋壓的最優參數為:旋輪成形角16°、進給率0.2mm/r、減薄率25%。

參考文獻

[1]徐博,董添添,鄧太慶,等。熱等靜壓制備TC4合金內筋圓筒件的組織與力學性能[J].中國有色金屬學報,2024,34(7):2257-2272.

[2]湯洋,廖一凡,李斯魏,等.TC4鈦合金葉片雙面同時激光斜沖擊強化研究[J].機械工程與自動化,2024(3):103-104,107.

[3]王亞輝,黃亮,劉翔,等。基于增材制造和鍛造復合成形的TC4鈦合金組織和性能研究[J].稀有金屬,2021,45(8):897-904.

[4]劉誠,董洪波.TC4-DT鈦合金β鍛動態再結晶元胞自動機模擬[J].航空材料學報,2015,35(2):21-27.

[5]張磊,郭萍,王歡,等。細晶TC4合金板材超塑性行為及組織演變研究[J].稀有金屬材料與工程,2024,53(12):3422-3427.

[6]戚英偉,陳宏燃,王祥賀,等.TC4鈦合金的高溫變形行為及損傷機理研究[J].兵器材料科學與工程,2024,47(4):8-14.

[7]曹天旭.TC4鈦合金氣瓶封底旋壓成形工藝及優化研究[D].秦皇島:燕山大學,2024.

[8]郭朝,張田龍,雷志偉。一種玉米收割機橡膠撥禾帶旋壓成型技術研究[J].機械工程與自動化,2025,54(3):18-20,26.

[9]魏巍,羅雄,范俊明,等。工藝參數對TC4鈦合金高壓氣瓶無芯模熱旋壓塑性性能的影響[J].鍛壓技術,2023,48(12):143-150.

[10]易宗鑫.TC4合金收口旋壓/超塑脹形數值模擬及試驗研究[D].廣州:華南理工大學,2021.

[11]劉濤,柏威,吳喬國,等。熱處理對TC4鈦合金動態力學性能和微觀組織的影響[J].應用力學學報,2023,40(4):805-813.

[12]邵玉林,劉博,潘貴平,等.TA1鈦合金藥型罩剪切旋壓成形塑性變形規律的數值模擬研究[J].精密成形工程,2024,16(8):1-10.

[13]鄭幫智,馮兆龍,劉永勝,等.TC4鈦合金氣瓶熱旋壓成形技術研究[J].鋼鐵釩鈦,2025,46(2):61-67.

[14]歐陽德來,崔霞,魯世強,等。旋壓參數對TC21鈦合金筒形件旋壓織構的影響[J].材料熱處理學報,2021,42(5):143-151.

[15]PANJQ,ZHANGWC,YANGJL,etal.PredictionofmicrostructureevolutionofZK61alloyduringhotspinningbyinternalstatevariablemodel[J].TransactionsofNonferrousMetalsSocietyofChina,2025,35(1):126-142.

[16]HOSEINISMJ,GHAYOURH,GOLAZANIAS,etal.Investigationofmicrostructureandmechanicalpropertiesofcoppershellproducedbyshearspinningindifferentrotationdirections[J].MaterialsResearchExpress,2021,8(6):066521.

[17]YUYW,QIANGFM,CAIJ,etal.HotdeformationbehaviorandmicrostructuralevolutionofascastTC4titaniumalloy[J].JournalofMaterialsScience,2025,60(21):8870-8889.

[18]李軒,陳歡歡,周立玉,等.TC4和TA15合金的高溫摩擦磨損性能對比研究[J].熱加工工藝,2017,46(18):75-78.

[19]虞棚,陳開勇,黎汝棟,等.GH5188斜Ⅰ型薄壁鍛件自適應環軋仿真分析[J].模具工業,2023,49(9):13-19.

[20]農天武,黃惠星,吳磊,等。基于某新能源車后排安全帶固定點強度的車身局部結構優化[J].廣西科技大學學報,2020,31(4):112-117.

[21]尚文蠧,向軍淮,方軍,等。小彎曲半徑高強不銹鋼管數控繞彎過程應力應變分析[J].塑性工程學報,2023,30(12):204-212.

(注,原文標題:TC4鈦合金管熱旋壓成形工藝參數優化研究)

相關鏈接