鈦合金因其比強度高,高溫性優異,生物相容性好等優點,廣泛應用于航空、航天、醫療等各個領域 [1-3]。隨著鈦合金的使用量不斷增加,鈦合金冶金缺陷的預防顯得尤為重要。鈦合金制備過程中常見的冶金缺陷有偏析、夾雜、孔洞等 [4-6],該類缺陷一旦產生就會產生嚴重的質量事故,因此各類缺陷的形成機理和特征、再現實驗和控制方法備受關注。偏析缺陷最為典型的就是 β 斑、富鈦偏析、富鋁偏析。現有研究中 [7-9],β 斑的形成機理和控制方法的研究已經十分成熟,β 斑主要有兩種形成機制,一種是柱狀晶中的條狀偏析所致,另一種是等軸晶和柱狀晶轉變區的偏析所致。因此,眾多研究者提出了降低熔池深度,形成全柱狀晶的方法來減輕或消除 β 斑。富鈦偏析 [10] 形成的主要原因:一次熔煉過程中發生海綿鈦掉渣所致,此外,使用純鈦起弧料也有導致富鈦偏析的風險。關于富 Al 偏析的研究,現有文獻中大多只提及其簡單特征 [11-12],并沒有針對富 Al 偏析缺陷再現,以及和鑄錠縮孔的關系進行研究。

基于上述原因,本工作在鑄錠中預制了縮孔,來研究經過鍛造和變形后是否可以再現富 Al 偏析,并取相同工藝下相同合金的縮孔進行研究分析,以確認兩者的相關性,旨在為控制和消除富 Al 偏析提供依據。

1、實驗材料與方法

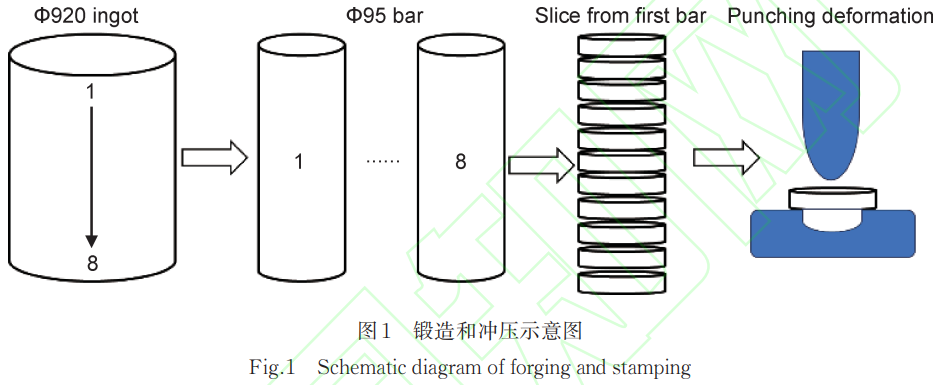

通過真空自耗電弧爐回收生產 2 支 Φ920mm 規格 TC4 合金鑄錠,并且 2 支鑄錠的熔煉工藝完全相同。分別標記為 1# 鑄錠和 2# 鑄錠,其中 1# 鑄錠用于加工成棒材,2# 鑄錠用于解剖縮孔。1# 鑄錠經過開批、多火次鍛造,最終獲得 8 支 Φ95mm 棒材(分別標記為 1~8),隨后使用 MS700 探傷儀對棒材進行探傷,并未發現異常。為進一步確認是否存在缺陷,取對應鑄錠補縮位置的棒材(棒材 1)進行連續切片,然后進行沖壓變形,通過低倍腐蝕確認后,對表面疑似缺陷的試樣進行解剖分析。

針對缺陷實驗片首先使用線切割切取金相樣品,經磨樣、拋光、超聲波清理等處理后,利用 Kroll 試劑進行腐蝕,腐蝕時間為 5~10s。使用奧林巴斯 GX71 型號金相顯微鏡進行組織觀察和照片采集,并使用 Image J 軟件進行了相含量分析。使用 JSM-IT700HR 掃描電鏡進行能譜分析,使用 ZAu-A 維氏顯微硬度計進行不同區域的顯微硬度測試。

針對縮孔上部、左邊、右邊和下部 4 個不同的位置,分別取尺寸為 10mm×10mm×10mm 的試樣,分別針對其進行能譜分析,采用 MeltFlow 軟件進行了鑄錠熔煉的模擬,用以分析縮孔的演變和溫度場的分布情況,以確認鑄錠縮孔與棒材富鋁偏析的對應性。

2、實驗結果與分析

2.1 缺陷低倍和高倍結果

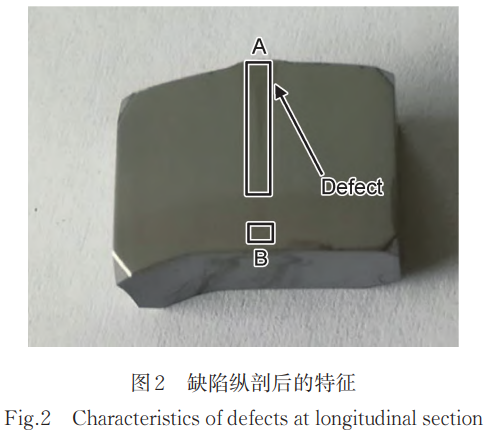

經確認缺陷位置對應棒材心部區域附近,并靠近棒材頭部位置(與鑄錠冒口位置對應),圖 2 為沿缺陷中心縱剖后的低倍特征,其中,A 位置相對處于 B 位置上方,可以看出缺陷縱剖特征在低倍上呈現出條帶狀特點,且低倍上偏暗,而正常區域則相比偏亮,這主要是因為缺陷位置和正常區域不同組織經腐蝕后,在光源漫反射下的作用所致,如圖 2 中箭頭所示。

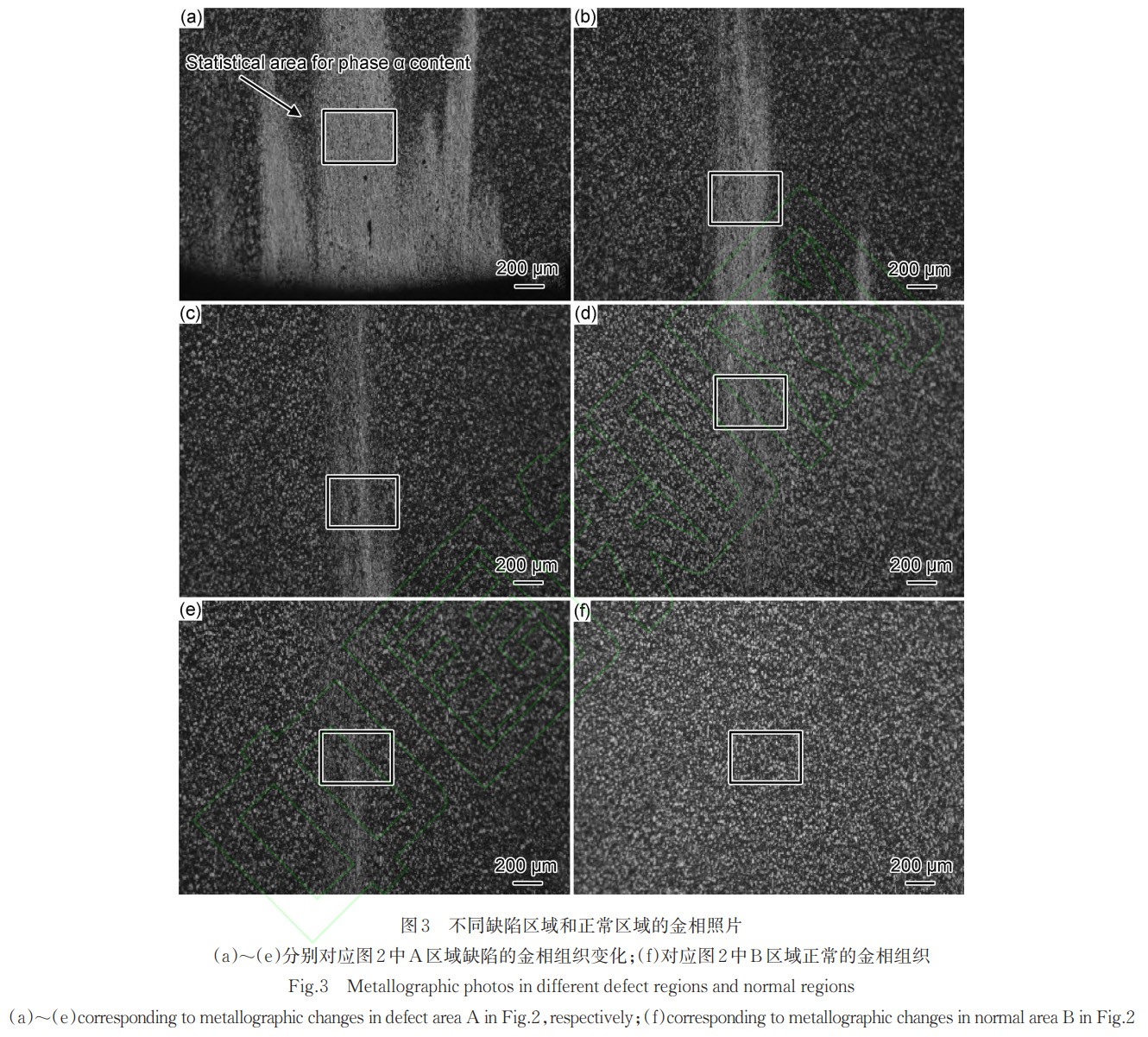

為進一步確認缺陷位置的特征,對缺陷從上到下的不同位置和正常區域進行了采集,具體金相結果如圖 3 所示。從圖 3 (a) 中可以看出,對應頭部位置的缺陷區域高倍下呈現為亮條帶,存在明顯 α 相聚集特征,α 相含量高達 97% 以上。隨著從頭部位置向下逐步采集金相,發現缺陷區域的亮條帶范圍逐步變窄,且缺陷區域的 α 相含量逐步減少,如圖 3 (b)~(e) 所示。圖 3 (f) 為正常區域的金相照片,可以看出與缺陷區域明顯不同,正常區域表現出等軸 α 相均勻分布特征。進一步觀察可以發現,雖然缺陷區域 α 相含量相比正常區域明顯增加,但是缺陷區域并沒有出現裂紋或孔洞情況,這也解釋了為什么接觸法探傷沒有發現異常的原因。接觸法探傷針對孔洞、裂紋、夾雜等缺陷靈敏度很高,但是針對組織差異靈敏度不高,因為其主要是利用超聲波的反射進行信號確認。從金相特征可以基本確認該缺陷為 α 穩定元素的偏析所致。

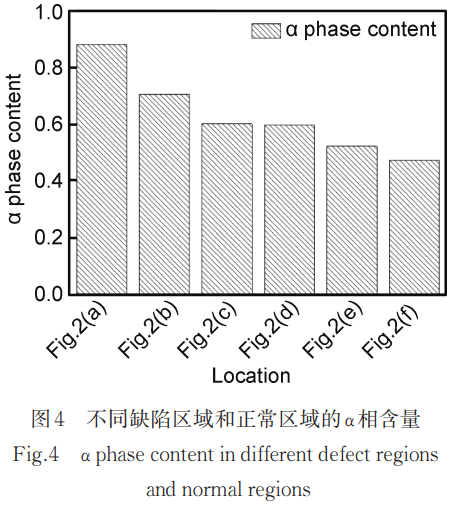

為了進一步研究不同缺陷區域的高倍組織差異程度,選取了圖 3 (a)~(e) 缺陷區域和正常區域的圖 3 (f) 中典型組織的 400μm×300μm 區域,如圖 3 方框所示,在 200× 下采集照片,利用 Image J 軟件,進行了 α 相含量的定量統計分析,α 相含量分析結果如圖 4 所示。其中正常區域圖 3 (f) 中 α 相含量為 47.23%,而缺陷區域隨著過渡區域至最嚴重的缺陷核心區域 α 相含量逐步升高,在圖 3 (a) 缺陷區域 α 相含量高達 88.26%。

2.2 缺陷能譜分析結果

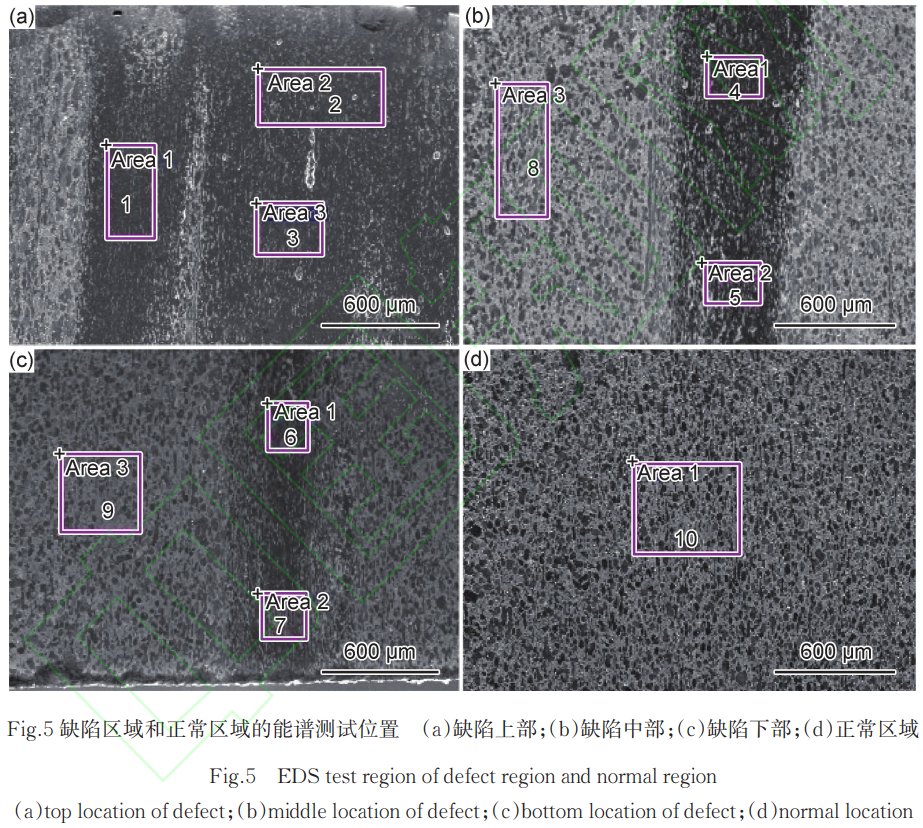

圖 5 為缺陷分析時能譜測試的位置說明圖。由于 TC4 合金為兩相合金,能譜采用點掃時會有很大的誤差,因為 α 相和 β 相上本身就有明顯的元素差異,因此,能譜分析采用面掃來確認缺陷區域和正常區域的成分差異。針對缺陷測試區域分別標記為 1~7 位置,正常區域標記為 8~10。需要特別說明的是 1~3 位置對應缺陷縱剖后的最上部位置,4~5 位置對應缺陷的中部位置,6~7 位置對應缺陷最下部位置。

表 1 缺陷區域和正常區域不同位置的能譜結果 (質量分數 /%)

| Area | Al | V | Ti |

| 1 | 10.30 | 4.45 | 85.25 |

| 2 | 10.20 | 4.34 | 85.46 |

| 3 | 9.97 | 4.27 | 85.76 |

| 4 | 9.55 | 4.34 | 86.11 |

| 5 | 9.03 | 4.73 | 86.24 |

| 6 | 9.07 | 4.02 | 86.91 |

| 7 | 8.97 | 4.13 | 86.90 |

| 8 | 5.86 | 5.05 | 89.09 |

| 9 | 5.64 | 5.31 | 89.05 |

| 10 | 5.76 | 4.66 | 89.58 |

可以看出,1~7 缺陷位置 Al 元素含量存在偏高的現象,其中缺陷區域 Al 元素含量最大為 10.30%(質量分數,下同),且 1~7 缺陷區域能譜測試的 Al 元素均值高達 9.58%。而 8~10 正常區域 Al 元素含量最大 5.86%,Al 元素含量的均值僅為 5.75%,明顯低于缺陷區域 Al 元素的含量水平。

能譜分析是半定量分析方法,在相同狀態下進行能譜測試,從缺陷區域和正常區域的測試結果來看,缺陷區域存在規律性 Al 元素高于正常區域,也能證明實際缺陷區域 Al 元素含量確實比正常區域高。因此,根據能譜結果基本可以斷定該缺陷就是富 Al 偏析。此外,缺陷發生區域與鑄錠預留縮孔位置基本一致,所以說明鑄錠預制縮孔后,經過鍛造和變形該缺陷得到了遺傳。

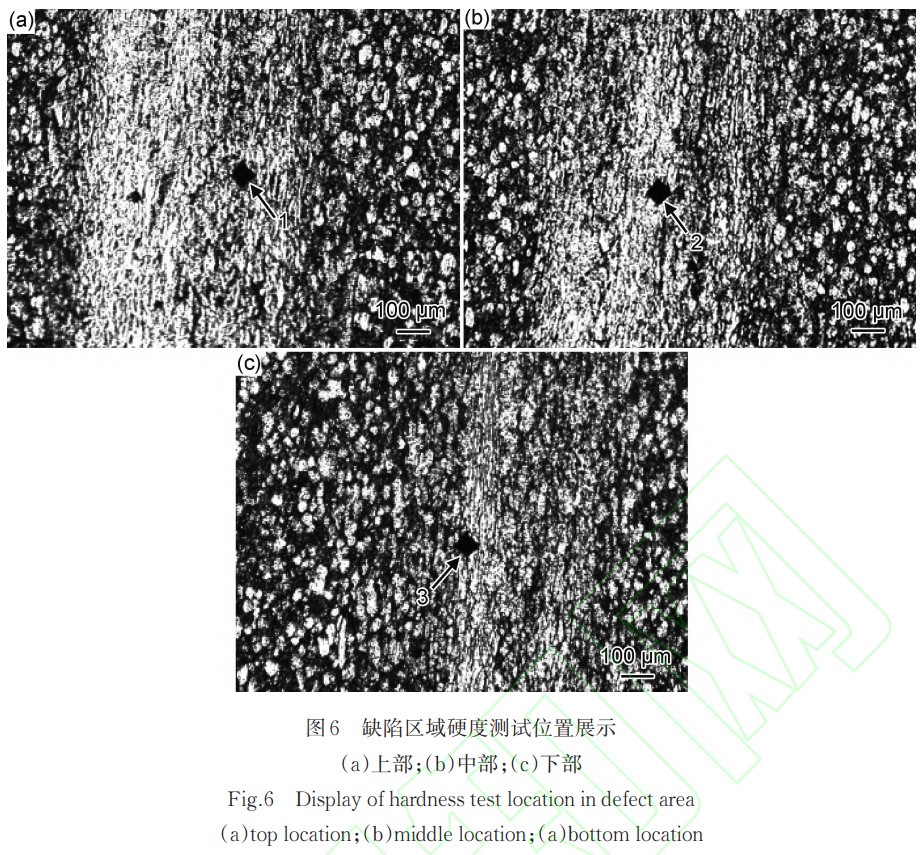

2.3 缺陷硬度分析結果

為了進一步確認缺陷的特征,對缺陷區域和正常區域進行了顯微硬度測試,其中正常區域隨機測試了 3 個位置,缺陷區域選取了 3 個典型位置進行了顯微硬度測試,圖 6 所示。顯微硬度的結果如表 2 所示,可以看出,缺陷區域的平均顯微硬度為 401.33HV,明顯高于正常區域的平均顯微硬度 304.33HV。一方面,Al 元素是典型的 α 相穩定元素 [13-14],因此 Al 元素富集導致了 α 相的增多。另一方面,通過材料基礎知識可知,Al 元素具有固溶強化的作用 [15]。因此,Al 元素富集區域顯微硬度才明顯高于正常區域。

表 2 缺陷區域和正常區域的顯微硬度結果

| Region | Position 1 | Position 2 | Position 3 | Average |

| Defect | 420 | 387 | 397 | 401.33 |

| Normal | 301 | 311 | 301 | 304.33 |

2.4 鑄錠縮孔能譜分析結果

針對上述試樣片中的缺陷,已經通過實驗結果證明了是富 Al 偏析,且對應鑄錠預制的縮孔位置。但是鑄錠的縮孔處是否有相同的偏析規律仍未可知,因此針對 TC4 合金縮孔進行了能譜分析,以確認是否與試樣片偏析規律一致。

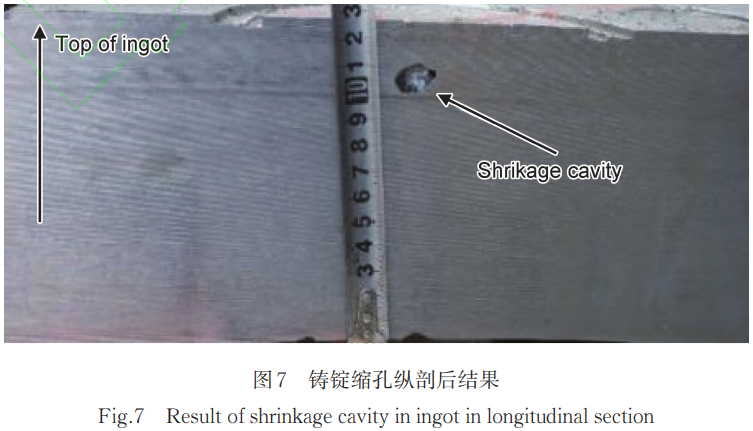

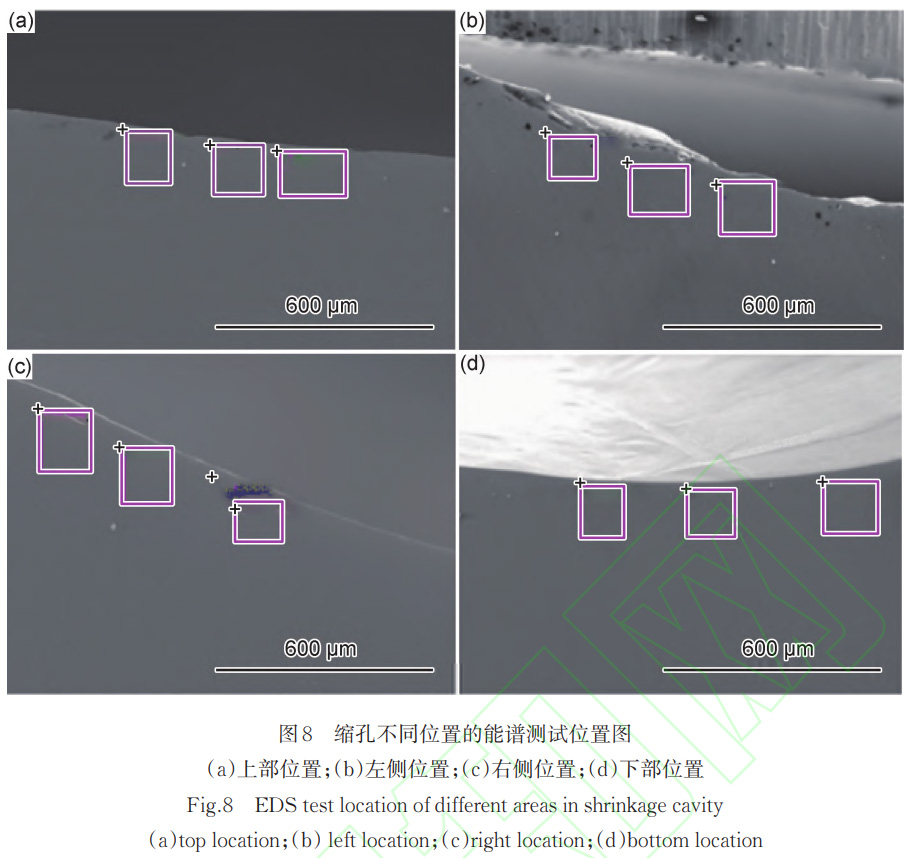

為了詳細研究縮孔不同位置的元素偏析規律,圖 7 為實際鑄錠縮孔的縱剖截面圖,并將縮孔的區域粗略地化分為上部、下部、左邊和右邊,以便確認不同的差異。

針對不同位置試樣進行了能譜分析,測試位置見圖 8,并將能譜結果取平均值,結果匯總如表 3 所示。從表 3 中可以看出,縮孔不同位置的 Al 元素含量明顯不同,表現出了一定的規律性。對應縮孔上部的 Al 元素含量最高,平均值為 9.59%,縮孔左側和右側水平相當,均值分別是 5.91% 和 6.14%,對應縮孔下部的 Al 元素含量相對最低,均值僅為 5.33%。上述結果說明,鑄錠中縮孔 Al 元素的偏析主要集中在上部位置,這也與本工作再現的富 Al 偏析上部最嚴重相對應。

表 3 縮孔不同位置的能譜結果均值 (質量分數 /%)

| Fig.8 | Al | V | Ti |

| a | 9.59 | 3.53 | 86.88 |

| b | 5.91 | 3.81 | 90.27 |

| c | 6.14 | 3.89 | 89.76 |

| d | 5.33 | 4.01 | 90.66 |

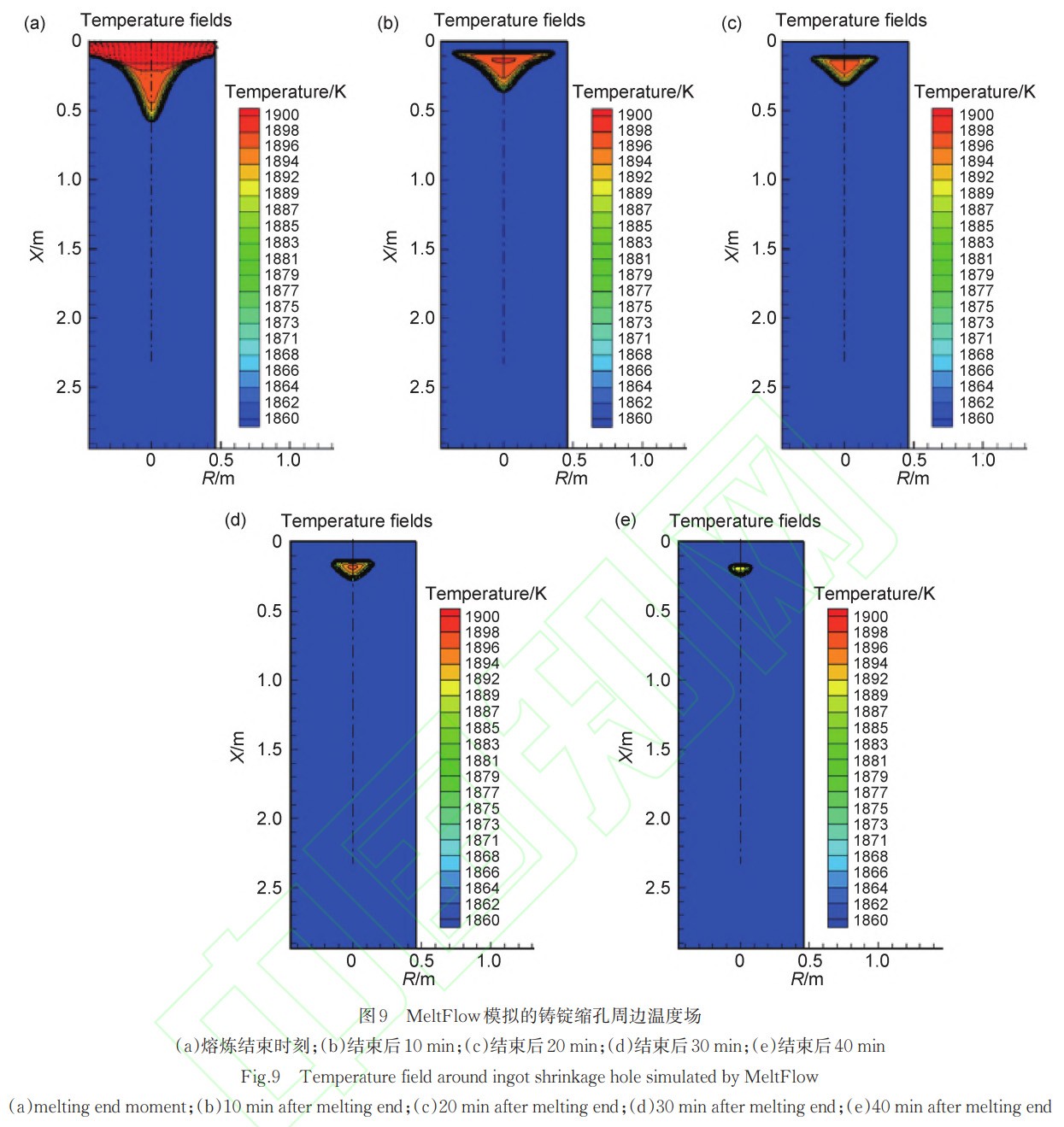

縮孔上部之所以鋁元素含量相比其他位置較高,主要有兩方面原因,一方面鋁元素飽和蒸氣壓相比其他元素較高,在最后的補縮縮孔中極易揮發;另一方面是補縮過程中縮孔不同位置的溫度場不同,導致了上方更容易凝結 Al 元素。圖 9 為通過 MeltFlow 軟件模擬得到的鑄錠溫度場分布情況,可以看出縮孔的心部溫度最高,且縮孔上部和其他縮孔以外部位均溫度較低。隨著冷卻的進行,縮孔區域不斷縮小,最終直至完全凝固。綜合上述兩方面原因可以得出結論:在補縮過程中,首先 Al 元素在縮孔中揮發形成 Al 蒸氣,然后因為縮孔上方溫度場較低,當達到露點時則凝結在上方表面,最終不斷堆積形成富 Al 層。

綜上所述,在鑄錠中預制縮孔,經鍛造和變形并不能消除縮孔處富 Al 偏析。因此,一旦縮孔處存在富 Al 偏析,若采取方法切除,則最終產品有富 Al 偏析的風險。在實際生產中,鈦合金這種富 Al 偏析應徹底杜絕,因為常規的接觸探傷極有可能無法發現,一旦遺傳至最終產品,極有可能發生災難性的質量事故。常有的控制方法有:優化補縮工藝,盡可能地減小甚至消除縮孔的產生;提高探傷精度,盡可能地將縮孔定位出來;鑄錠機加后徹底切除縮孔,或者制定切除冒口的最低下限進行控制。

3、結論

(1) 對棒材而言,富鋁偏析處低倍呈現出暗色條帶狀,高倍表現為 α 相含量密集特征。缺陷區域存在明顯的鋁元素富集現象,鋁元素含量均值高達 9.58%,明顯高于正常區域 5.86%,且缺陷區域的平均顯微硬度為 401.33HV,明顯高于正常區域的平均顯微硬度 304.33HV。

(2) 對鑄錠縮孔而言,Al 元素的偏析最嚴重的位置在上部。這是因為在補縮過程中,Al 元素首先在縮孔中揮發形成 Al 蒸氣,然后因為縮孔上方溫度場較低,當達到露點時則凝結在上表面,最終不斷堆積形成富 Al 層。

參考文獻

[1] GLAVICIC M G, KOBRYN P A, SPADAFORA F, et al. Texture evolution in vacuum arc remelted ingots of Ti-6Al-4V [J]. Materials Science and Engineering: A, 2003, 346 (1/2): 8-18.

[2] AHMED M, WEXLER D, CASILLAS G, et al. The influence of β phase stability on deformation mode and compressive mechanical properties of Ti-10V-3Fe-3Al alloy [J]. Acta Materialia, 2015, 84: 124-135.

[3] CHAFINO J A, YAMANAKA K, MERCIER F, et al. The influence of temperature during water-quench rapid heat treatment on the microstructure, mechanical properties and biocompatibility of Ti6Al4V ELI alloy [J]. Journal of the Mechanical Behavior of Biomedical Materials, 2019, 96: 144-151.

[4] KONDRASHOV E N, RUSAKOV K A, SHCHETNIKOV N V, et al. Segregation defects in VAR titanium alloys: Ⅰ common defects [J]. Russian Metallurgy (Metally), 2022 (6): 553-558.

[5] 高志明,介萬奇,劉永勤,等。微觀孔洞和逆偏析缺陷的形成機理與耦合預測研究進展 [J]. 金屬學報,2018, 54 (5): 717-726. GAO Z M, JIE W Q, LIU Y Q, et al. Formation mechanism and coupling prediction of microporosity and inverse segregation: a review [J]. Acta Metallurgica Sinica, 2018, 54 (5): 717-726.

[6] DRENCHEV L, SOBCZAK J, SOBCZAK N, et al. A comprehensive model of ordered porosity formation [J]. Acta Materialia, 2007, 55 (19): 6459-6471.

[7] MITCHELL A, KAWAKAMI A, COCKCROFT S L. Segregation in titanium alloy ingots [J]. High Temperature Materials and Processes, 2007, 26 (1): 59-78.

[8] KELKAR K, MITCHELL A. Beta fleck formation in titanium alloys [J]. MATEC Web of Conferences, 2020, 321 (2):10001.

[9] SHANG J, HE Y, YANG C. Freckles pattern and microstructure feature of Nb-Ti alloy produced by vacuum arc remelting [C]∥ MATEC Web of Conferences, Nantes: EDP Science,2020.

[10] 何偉,楊軍紅,杜小平,等. TA15 鈦合金棒材缺陷分析 [J]. 宇航材料工藝,2015, 45 (2): 85-87. HE W, YANG H J, DU X P, et al. Analysis on defects in TA15 titanium alloy bar [J]. Aerospace Materials & Technology, 2015, 45 (2): 85-87.

[11] 王鎬,李成剛。真空自耗電弧爐熔煉鈦錠偏析缺陷的分析與改進 [J]. 鈦工業進展,2000 (4): 16-18. WANG H, LI C G. Analysis and improvement of segregation defects in melting titanium ingots in vacuum consumable electric arc furnace [J]. Titanium Industry Progress, 2000 (4): 16-18.

[12] 蔡建明,張旺峰,李臻熙,等. TC11 鈦合金葉片上亮條和暗條的性質及控制 [J]. 材料工程,2005 (1):16-19. CAI J M, ZHANG W F, LI Z X, et al. Characteristic and control of bright and dark striations in TC11 titanium alloy blades [J]. Journal of Materials Engineering, 2005 (1):16-19.

[13] RUZIC J, EMURA S, JI X, et al. Mo segregation and distribution in Ti-Mo alloy investigated using nanoindentation [J]. Materials Science and Engineering: A, 2018, 718: 48-55.

[14] YANG L, YANG Y Q. Deformed microstructure and texture of Ti6Al4V alloy [J]. Transactions of Nonferrous Metals Society of China, 2014, 24 (10): 3103-3110.

[15] Bieler R T, Semiatin S L. The origins of heterogeneous deformation during primary hot working of Ti-6Al-4V [J]. International Journal of Plasticity, 2002,18 (9):1165-1189.

(注,原文標題:TC4鈦合金鑄錠縮孔與富鋁缺陷的相關性研究)

相關鏈接